-

Новости отрасли- Карбид вольфрама: свойства, применение, производство

Новости отрасли- Карбид вольфрама: свойства, применение, производство -

-

Новости отрасли- Почему карбид вольфрама является основой современного производства

Новости отрасли- Почему карбид вольфрама является основой современного производства -

-

-

Карбид вольфрама: свойства, применение, производство

Новости отрасли-Понимание состава и свойств карбида вольфрама

Карбид вольфрама представляет собой плотное металлоидное соединение, образованное химическим соединением равных частей атомов вольфрама и углерода. В своей основной форме он существует в виде мелкого серого порошка, но чаще всего его используют в «цементированном» состоянии. Этот процесс включает спекание порошка с металлическим связующим (обычно кобальтом или никелем) для создания материала, обладающего исключительной твердостью и термической стабильностью. Это соединение, известное в просторечии как «промышленный алмаз», примерно в два раза жестче стали и значительно плотнее титана или стандартного чугуна.

Физические свойства этого материала делают его незаменимым в средах с высоким трением и высокой температурой. Он имеет модуль Юнга примерно от 450 до 650 ГПа, что позволяет ему противостоять деформации под экстремальным давлением. Кроме того, его коэффициент теплового расширения особенно низок, что обеспечивает стабильность размеров при высоких рабочих температурах инструмента. Такое сочетание свойств гарантирует, что компоненты, изготовленные из этого сплава, сохраняют свою структурную целостность гораздо дольше, чем традиционные аналоги из быстрорежущей стали.

Общие промышленные применения и вариации

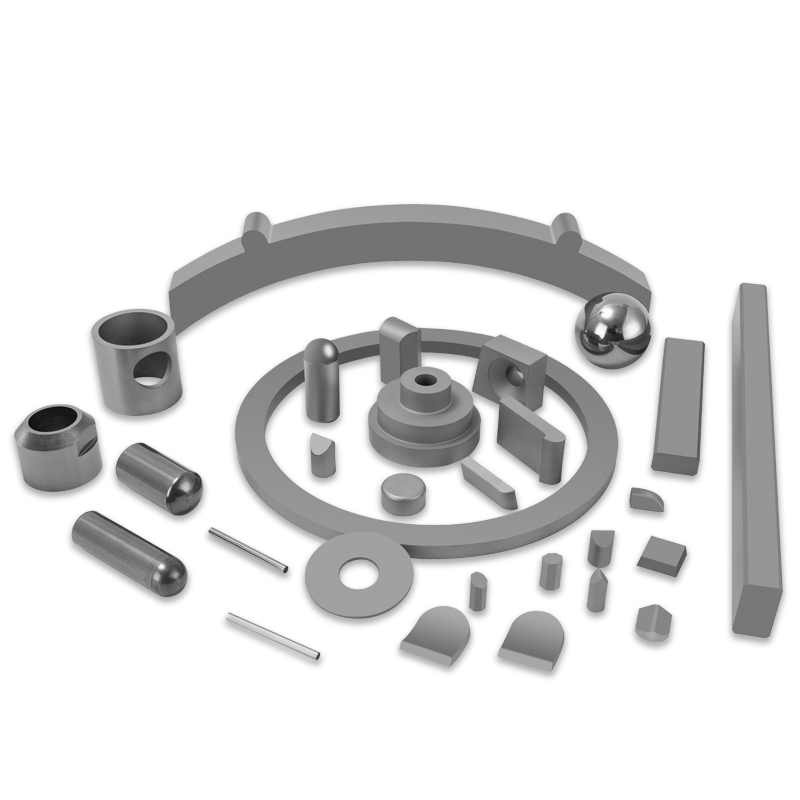

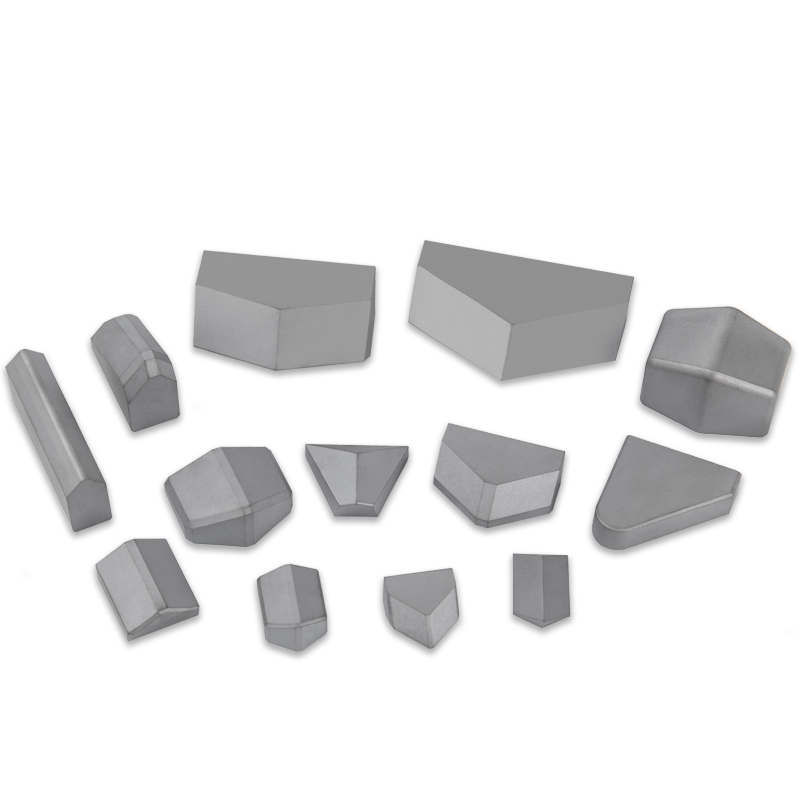

Универсальность карбид вольфрама вариации позволяют адаптировать его для конкретных механических задач. Регулируя размер зерен карбидных частиц и процент металлического связующего, производители могут отдать приоритет прочности или износостойкости. Например, более высокое содержание кобальта повышает ударопрочность, что жизненно важно для буровых долот для горнодобывающей промышленности, тогда как более низкое содержание связующего вещества увеличивает твердость прецизионных режущих пластин.

- Металлообработка и фрезерование: Широко используется в производстве концевых фрез, токарных станков и сверл для обработки твердых сплавов.

- Горное дело и бурение: Используется в «кнопочных долотах» и туннельных щитах из-за своей способности пробивать твердые породы и гранит.

- Изнашиваемые части: Используется в форсунках, седлах клапанов и подшипниках, где присутствуют абразивные жидкости или среды высокого давления.

- Ювелирные изделия: Предпочтительно для обручальных колец, поскольку его устойчивость к царапинам обеспечивает стойкий блеск, который не испортится в результате повседневной деятельности.

Сравнительный анализ твердости и производительности

Чтобы оценить полезность цементированного карбида, полезно сравнить его с другими распространенными конструкционными материалами. Хотя сталь широко распространена из-за ее экономичности и простоты изготовления, она быстро выходит из строя при высокоскоростной обработке, когда тепло приводит к размягчению режущей кромки. Сплавы на основе вольфрама заполняют пробел между обычными металлами и сверхтвердыми материалами, такими как кубический нитрид бора (CBN) или поликристаллический алмаз.

| Материал | Шкала твердости по Моосу | Плотность (г/см³) |

| Закаленная сталь | 7,0 - 8,0 | 7.8 |

| Карбид вольфрама | 9,0 - 9,5 | 15.6 |

| Титановый сплав | 6.0 | 4.5 |

| Алмаз | 10.0 | 3.5 |

Производственный процесс: от порошка к инструменту

Производство твердосплавных инструментов представляет собой сложный процесс порошковой металлургии. Все начинается с подготовки сырого вольфрама и углерода, которые нагреваются при экстремальных температурах для образования молекул карбида. Затем его измельчают в шаровой мельнице со связующим металлом до достижения однородной консистенции. Полученную смесь сушат распылением с образованием гранул, которым можно спрессовать определенные «зеленые» формы, которые являются хрупкими и слишком большими, чтобы учесть усадку на заключительном этапе.

Спекание и горячее изостатическое прессование

Окончательное превращение происходит в вакуумной печи при спекании. Температура повышается до точки, при которой связующий металл разжижается, стягивая частицы карбида вместе и устраняя пористость. В результате получается полностью плотный и невероятно твердый компонент. Во многих высокопроизводительных приложениях также используется горячее изостатическое прессование (HIP), при котором давление газа во время цикла нагрева гарантирует отсутствие внутренних дефектов в материале, тем самым максимизируя его прочность на разрыв.

Преимущества использования карбида в точном машиностроении

Выбор вольфрам-углеродных соединений вместо традиционных материалов дает несколько долгосрочных экономических преимуществ. Хотя первоначальная стоимость материала выше, увеличенный срок службы инструмента снижает частоту замен и время простоя машины. Это особенно важно в автоматизированных производственных средах, где согласованность имеет первостепенное значение.

- Превосходная обработка поверхности: Поскольку материал устойчив к износу, режущие кромки дольше остаются острыми, что приводит к более гладкой поверхности обработанных деталей.

- Коррозионная стойкость: Различные марки карбидов разработаны так, чтобы противостоять химической эрозии, что делает их пригодными для добычи нефти и газа.

- Высокая прочность на сжатие: Он может выдерживать огромные нагрузки, не разрушаясь, поэтому его используют в наковальнях для лабораторных экспериментов, имитирующих глубокое давление под землей.

English

English русский

русский