Создано для удара: наука и выбор инструментов для дорожных фрез из карбида вольфрама

Новости отрасли-Существенная роль карбида вольфрама в дорожном фрезеровании

Дорожное фрезерование — это механический процесс с высокими нагрузками, требующий материалов, способных выдерживать экстремальные температуры и абразивное трение. Карбид вольфрама стал отраслевым стандартом для наконечников инструментов для дорожных фрез благодаря своим уникальным металлургическим свойствам. В отличие от стандартной стали, карбид вольфрама представляет собой композитный материал, в котором частицы твердого карбида связаны между собой металлическим связующим, обычно кобальтом. Эта комбинация обеспечивает поверхность, почти такую же твердую, как алмаз, гарантируя, что инструмент сохранит свою режущую кромку при шлифовании плотных слоев асфальта и бетона без немедленной деформации.

Понимание класса и зернистой структуры

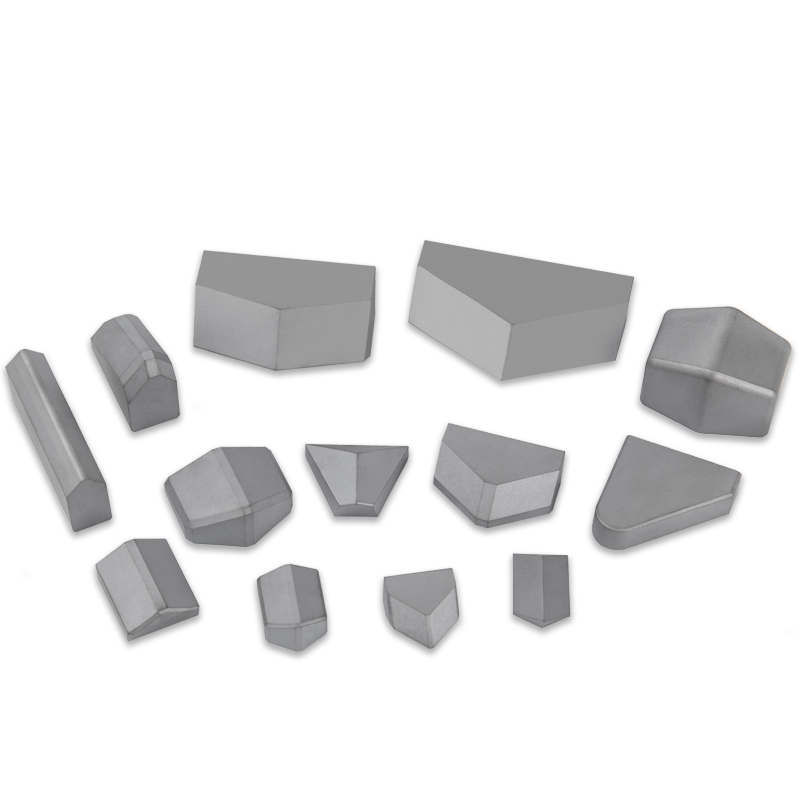

Производительность дорожной фрезы во многом зависит от конкретной марки используемого карбида вольфрама. В контексте восстановления дорог инженеры должны балансировать между твердостью и прочностью. Более мелкий размер зерна обычно приводит к получению более твердого инструмента, который более устойчив к износу, но может быть более хрупким при ударе. И наоборот, более крупное зерно с более высоким содержанием кобальта повышает ударопрочность, что очень важно, когда фреза сталкивается с неровными крышками люков или крупными камнями-наполнителями, застрявшими в дорожном покрытии.

Анатомия и конструкция высокопроизводительной фрезы

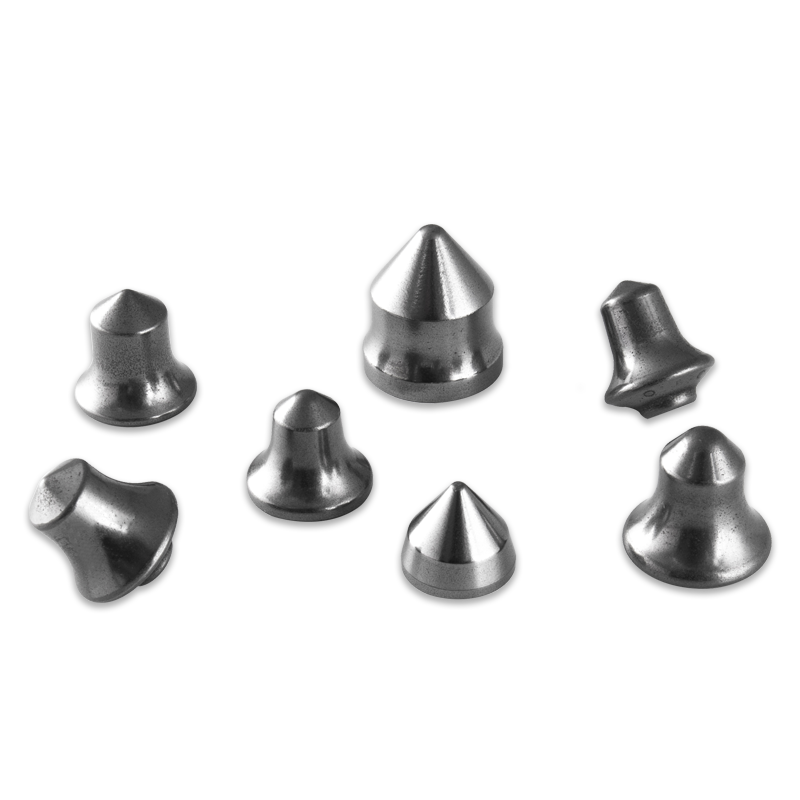

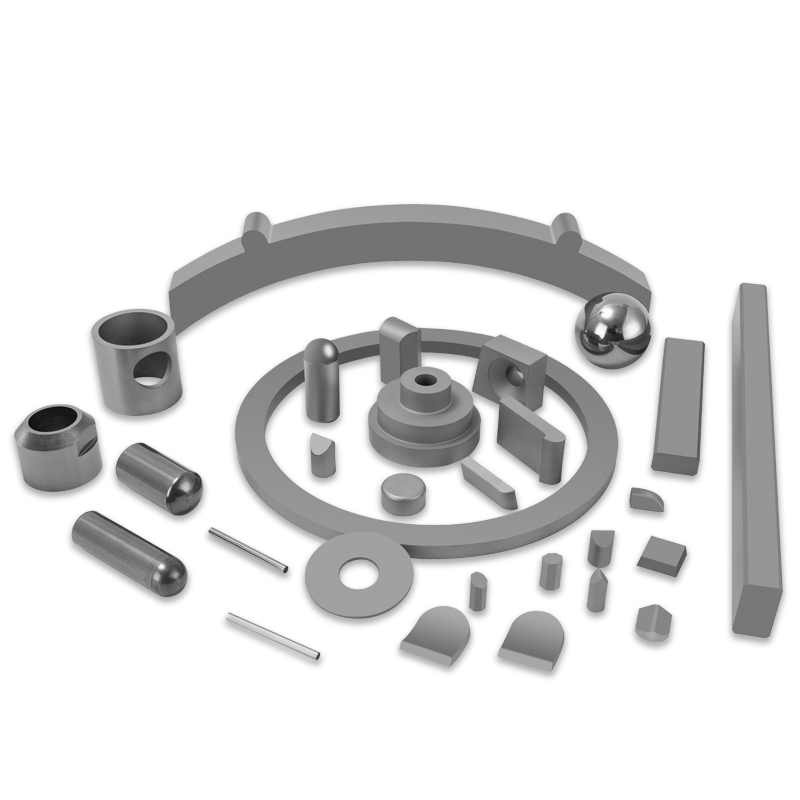

Дорожная фреза из карбида вольфрама, часто называемая «киркой» или «битой», состоит из нескольких важных компонентов, предназначенных для максимальной передачи мощности от фрезерного барабана к поверхности дороги. Твердосплавный наконечник припаивается к стальному корпусу, который затем вставляется в держатель инструмента. Геометрия наконечника — конического, цилиндрического или со специальным колпачком — определяет, насколько эффективно инструмент может проникать в поверхность и сколько пыли образуется во время процесса.

- Твердосплавный наконечник: Основной режущий элемент, который первым контактирует с подложкой.

- Стальной корпус: Обычно изготавливается из высокопрочной кованой стали, чтобы долото не сломалось под действием боковых сил.

- Износостойкая пластина: Большой фланец, защищающий держатель инструмента от абразивного потока фрезеруемого материала.

- Зажимная втулка: Обеспечивает надежную фиксацию инструмента и возможность его вращения, что способствует равномерному износу твердосплавного наконечника.

Сравнительный анализ характеристик инструмента

Выбор подходящего инструмента зависит от глубины реза и твердости удаляемого материала. Использование инструмента, предназначенного для мягкого асфальта, на железобетонном настиле моста приведет к быстрому выходу из строя и увеличению времени простоя. В таблице ниже представлены типичные сценарии применения различных конфигураций инструментов из карбида вольфрама.

| Тип подложки | Форма наконечника | Ключевое преимущество |

| Стандартный асфальт | Цилиндрический/Конический | Высокая скорость подачи и скорость |

| Твердый бетон | Усиленная крышка | Максимальная защита от ударов |

| Тонкое фрезерование | Малый диаметр конический | Гладкая текстура поверхности |

Оптимизация долговечности и производительности инструмента

Продолжительность жизни дорожные фрезы из карбида вольфрама Это не только вопрос качества материалов, но и эксплуатационного обслуживания. Одним из наиболее важных факторов является вращение инструмента внутри держателя. Если инструмент застрянет и перестанет вращаться, он будет изнашиваться неравномерно (феномен, известный как «плоские пятна»), что резко снижает его эффективность и может повредить фрезерный барабан. Также важно правильное водяное охлаждение; распыление воды на барабан не только подавляет пыль, но и поддерживает твердосплавные наконечники в безопасном диапазоне рабочих температур, предотвращая термическое растрескивание.

Мониторинг характера износа

Операторы должны регулярно проверять инструменты на предмет «грибовидности» или мойки стального корпуса. Грибообразное образование происходит, когда стальная опора за твердосплавным наконечником изнашивается быстрее, чем сам твердосплавный наконечник, что в конечном итоге приводит к выпадению наконечника. В высококачественных инструментах используются специальные процессы термообработки стального корпуса, соответствующие скорости износа твердого сплава, гарантируя одновременное завершение срока службы всего узла, тем самым сокращая частоту остановок замены.

English

English русский

русский