Самый твердый металл на Земле: почему карбид вольфрама доминирует в современной промышленности

Новости отрасли-Состав и синтез карбида вольфрама

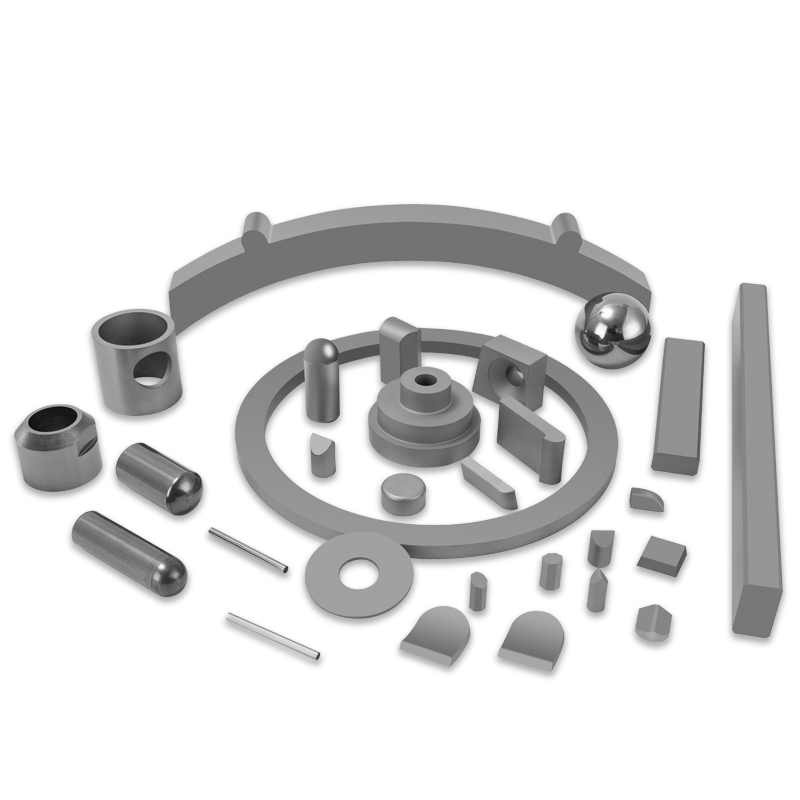

Карбид вольфрама (WC) представляет собой плотное неорганическое химическое соединение, состоящее из равных частей атомов вольфрама и углерода. В своей основной форме он существует в виде мелкого серого порошка, но его можно прессовать и придавать ему сложные формы с помощью процесса, известного как спекание. Во время этого процесса порошок смешивается со связующим металлом — чаще всего кобальтом или никелем — и нагревается до экстремальных температур. Это создает структуру «цементированного карбида», в которой частицы твердого карбида внедрены в пластичную металлическую матрицу, в результате чего получается материал, сочетающий в себе невероятную твердость со степенью вязкости разрушения, которой нет в чистой керамике.

Физические свойства карбида вольфрама необычны. Он обладает модулем Юнга примерно 530–700 ГПа, что делает его значительно жестче стали. Его плотность примерно вдвое превышает плотность стандартной стали, что придает инструментам, изготовленным из этого материала, ощущение прочности и высокого качества. Поскольку по шкале Мооса он находится между 9 и 9,5, он почти так же тверд, как алмаз, что позволяет ему сохранять острую режущую кромку даже в самых изнурительных промышленных условиях.

Промышленное применение и совершенство обработки

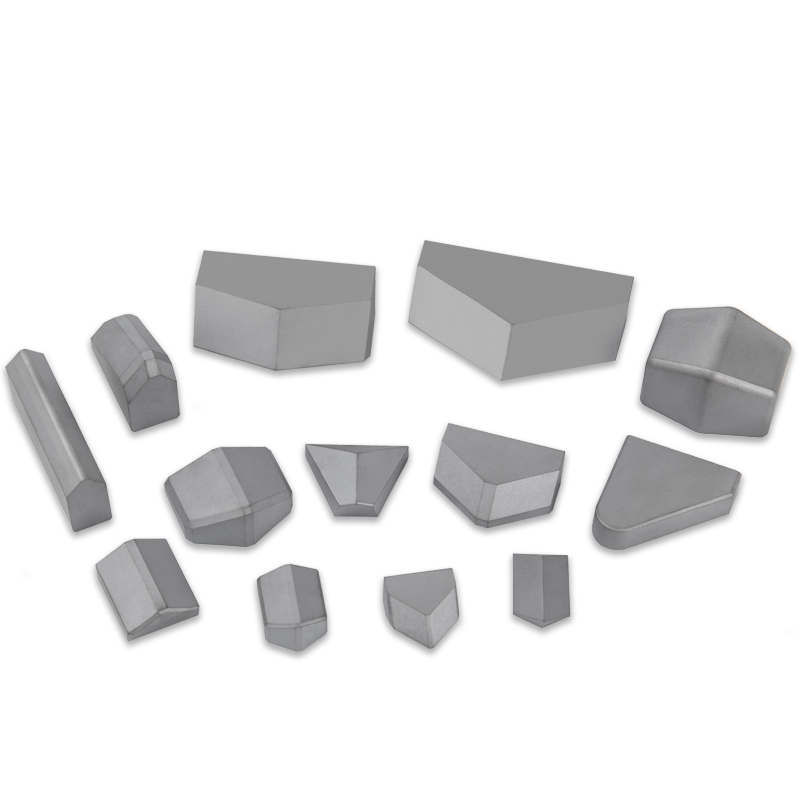

Основное применение карбида вольфрама — производство режущих инструментов для механической обработки. Будь то фрезерование, сверление или токарная обработка, твердосплавные пластины могут работать на гораздо более высоких скоростях, чем быстрорежущая сталь (HSS), при этом выдерживая интенсивное тепло, выделяемое при трении. Эта термическая стабильность предотвращает размягчение или деформацию инструмента, что имеет решающее значение для соблюдения жестких допусков в аэрокосмической и автомобильной промышленности.

Ключевые отрасли, использующие карбид вольфрама

- Горное дело и бурение: используется в буровых долотах и туннелепроходческих машинах из-за своей износостойкости.

- Металлообработка: высокоточные концевые фрезы, токарные станки и пилы для резки закаленных сплавов.

- Хирургические инструменты: кончики щипцов и ножниц для обеспечения долговечности и сцепления.

- Бытовая электроника: внутренние детали вибромоторов и прецизионные наконечники шариковых ручек.

Сравнение карбида вольфрама и нержавеющей стали

Чтобы понять практические преимущества карбида вольфрама, полезно сравнить его с нержавеющей сталью, стандартным материалом для многих тяжелых условий эксплуатации. Хотя сталь дешевле и ее проще производить, карбид вольфрама обеспечивает уровень производительности, который оправдывает его более высокую стоимость в условиях повышенного износа.

| Недвижимость | Карбид вольфрама | Нержавеющая сталь (316) |

| Твердость по шкале Мооса | 9,0 - 9,5 | 5,0 - 6,0 |

| Плотность (г/см³) | ~15,6 | ~8,0 |

| Точка плавления | 2870°С | 1400°С |

| Устойчивость к царапинам | Чрезвычайно высокий | Умеренный |

Обслуживание и обращение с твердосплавными инструментами

Несмотря на свою невероятную твердость, карбид вольфрама относительно хрупкий по сравнению со сталью. Это означает, что он может расколоться или разбиться при сильном ударе или падении на твердую поверхность. Правильное обращение предполагает использование жесткой конструкции оборудования для минимизации вибрации, поскольку «вибрация» является наиболее распространенной причиной выхода из строя твердосплавного инструмента. Кроме того, для заточки карбида вольфрама требуется специальное оборудование, например шлифовальные круги с алмазным покрытием, поскольку стандартные абразивы просто изнашиваются о поверхность твердого сплава.

Факторы окружающей среды также играют роль в долговечности материала. Хотя карбид вольфрама обладает высокой устойчивостью к окислению и коррозии, «связующее» (кобальт) может вымываться некоторыми кислотными охлаждающими жидкостями или химическими веществами. Использование правильных смазочных материалов и методов хранения гарантирует, что материал сохранит свою структурную целостность в течение многих лет интенсивного использования.

English

English русский

русский