Точность под давлением: инженерное преимущество штампов из карбида вольфрама

Новости отрасли-Материальное превосходство карбида вольфрама при штамповке металлов

Карбид вольфрама представляет собой композиционный материал, состоящий из частиц карбида, связанных между собой металлической связкой, обычно кобальтом. В области высокоскоростной штамповки этот материал выбирают, прежде всего, из-за его исключительной твердости и устойчивости к деформации сжатия. В отличие от традиционных инструментальных сталей, карбид вольфрама сохраняет свою структурную целостность при экстремальных давлениях, что значительно снижает риск отклонения штампа. Эта характеристика жизненно важна для соблюдения жестких допусков в электронных компонентах и прецизионных автомобильных деталях, где даже микронное отклонение может привести к сбоям в сборке.

Сравнение производительности: карбид вольфрама и стальные штампы

При оценке окупаемости инвестиций в инструмент инженеры должны смотреть не только на первоначальную стоимость. Штамповочные штампы из карбида вольфрама имеют срок службы, который часто превышает срок службы стальных штампов в десять и более раз. В следующей таблице показаны ключевые физические различия, определяющие производительность штамповочного пресса:

| Недвижимость | Карбид вольфрама | Быстрорежущая сталь (HSS) |

| Твердость (HRA) | 88 - 92 | 60 - 65 (HRC) |

| Прочность на сжатие | Очень высокий | Умеренный |

| Износостойкость | Отлично | Хорошо |

| Модуль упругости | Высокий (жесткий) | Умеренный |

Критические аспекты проектирования твердосплавного инструмента

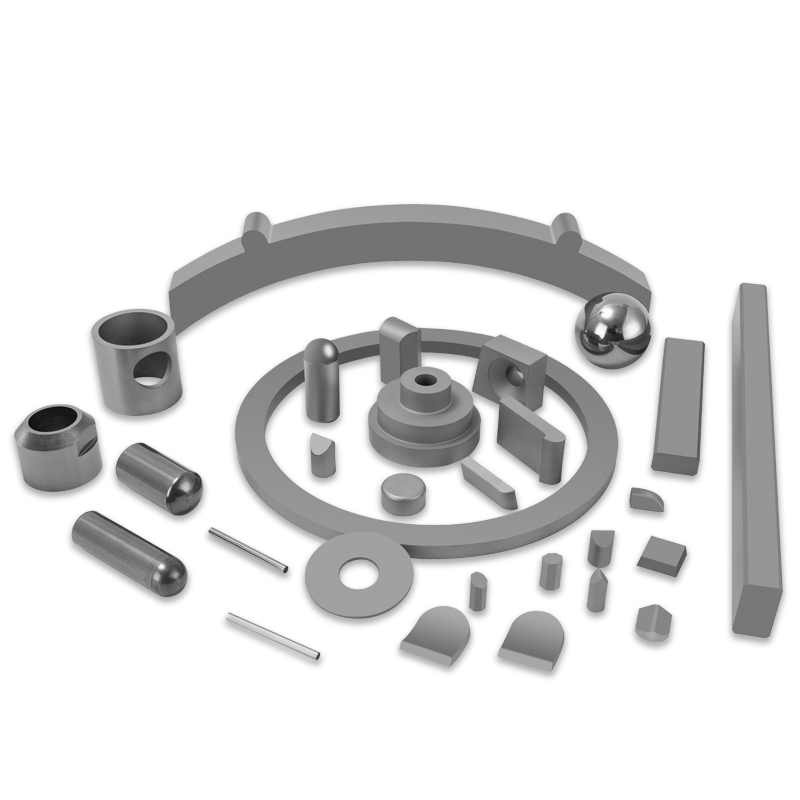

Проектирование штамповка из карбида вольфрама требует другого подхода, чем сталь, из-за присущей материалу хрупкости. Несмотря на то, что он невероятно прочен при сжатии, он подвержен разрушению при растяжении или внезапном ударе. Инженеры должны реализовать конкретные стратегии проектирования, чтобы снизить эти риски и обеспечить долговечность инструмента.

Точное выравнивание и руководство

Твердосплавные штампы требуют высокоточных комплектов штампов с шарикоподшипниковыми направляющими для предотвращения бокового смещения. Поскольку зазор между пуансоном и матрицей часто очень мал (иногда менее 5% толщины материала), любое несоосность может привести к сколам или «засорению» твердосплавных кромок сразу же при ударе.

Термоусадочная посадка и удержание

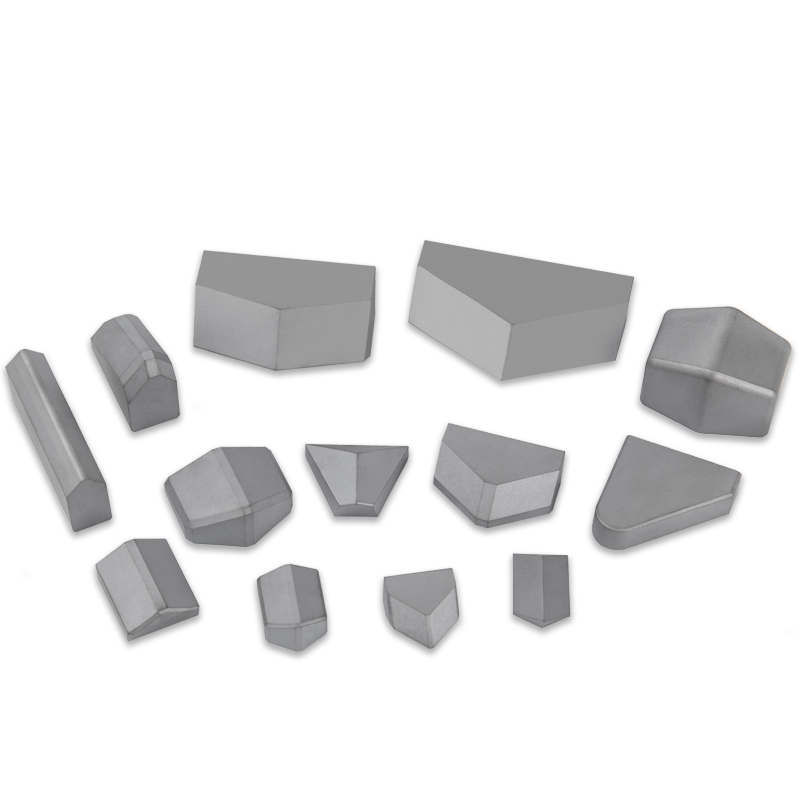

Из-за своей хрупкости твердосплавные пластины редко используются в качестве цельного блока для больших штампов. Вместо этого они обычно вставляются в стальные держатели. Этот процесс создает предварительно сжатое состояние твердого сплава, что помогает ему противостоять растягивающим напряжениям, возникающим на этапе зачистки цикла штамповки.

Практические преимущества при крупносерийном производстве

Внедрение карбида вольфрама в штамповочную промышленность обусловлено необходимостью непрерывного и высокоскоростного производства. В таких отраслях, как производство свинцовой рамы или штамповка ламината, прессы могут работать со скоростью, превышающей 1000 ходов в минуту. В этих средах твердый сплав обеспечивает несколько эксплуатационных преимуществ:

- Минимальное время простоя: твердосплавные матрицы требуют значительно меньше интервалов заточки, что позволяет увеличить производственные циклы между техническим обслуживанием.

- Контроль заусенцев: удержание кромок твердого сплава гарантирует, что штампованные детали сохранят чистые кромки без заусенцев в течение миллионов циклов.

- Термическая стабильность: карбид имеет более низкий коэффициент теплового расширения, чем сталь, что означает, что размеры матрицы остаются стабильными, даже когда инструмент нагревается во время быстрой работы.

- Обработка поверхности: Мелкозернистая структура высококачественного твердого сплава обеспечивает зеркальную полировку, уменьшая трение между заготовкой и матрицей.

Лучшие практики обслуживания и обращения

Обслуживание штампа из карбида вольфрама требует специального оборудования и опыта. Поскольку твердый сплав невозможно обработать стандартным фрезерованием или точением, стандартными методами формовки и заточки являются электроэрозионная обработка (EDM) и шлифовка алмазными кругами. Крайне важно использовать подход с тонкой подачей во время алмазного шлифования, чтобы избежать «выщелачивания кобальта» или термического растрескивания, которые могут поставить под угрозу структурную целостность кромки матрицы. Кроме того, операторы должны обращаться с этими инструментами с особой осторожностью; даже небольшое падение на твердый пол может привести к катастрофическому перелому, который зачастую оказывается непоправимым.

English

English русский

русский