Неудержимая грань: изучение режущих лезвий из карбида вольфрама

Новости отрасли-Король твердости

Мир производства, строительства и специализированных ремесел опирается на материалы, способные справиться с самыми сложными задачами. Когда дело доходит до резки, сверления и обработки невероятно твердых материалов, безраздельно господствует один материал: карбид вольфрама .

Что делает карбид вольфрама таким особенным?

Карбид вольфрама ( ) представляет собой химическое соединение, содержащее равные части атомов вольфрама и углерода. Что придает ему легендарный статус?

- Исключительная твердость: Твердость карбида вольфрама — его самая известная характеристика, обычно она составляет от 8,5 до 9,0 по шкале Мооса, уступая только алмазу. Эта чрезвычайная твердость позволяет ему резать такие материалы, как сталь, твердые породы дерева и даже керамику, которые быстро затупят обычное стальное лезвие.

- Высокая прочность и жесткость: Он противостоит деформации и сохраняет острую кромку даже при огромном давлении и высоких температурах, которые часто возникают при высокоскоростной резке.

- Устойчивость к истиранию: Его структура делает его очень устойчивым к износу, вызванному трением, что значительно продлевает срок службы инструмента.

Рабочая лошадка: режущее лезвие из карбида вольфрама

А Режущий диск из карбида вольфрама является важным компонентом в различных промышленных и коммерческих целях, от пильных полотен до сверл и специализированных станков. Эти лезвия обычно изготавливаются не из чистого карбида вольфрама, а из композитного материала, созданного с помощью процесса, называемого спекание .

От порошка к прецизионному инструменту

Процесс создания режущего инструмента из карбида вольфрама включает в себя несколько важных этапов:

- Смешивание порошка: Мелкий порошок карбида вольфрама смешивают с связующий металл , чаще всего кобальт. Кобальт действует как клей, скрепляя вместе твердые зерна карбида вольфрама.

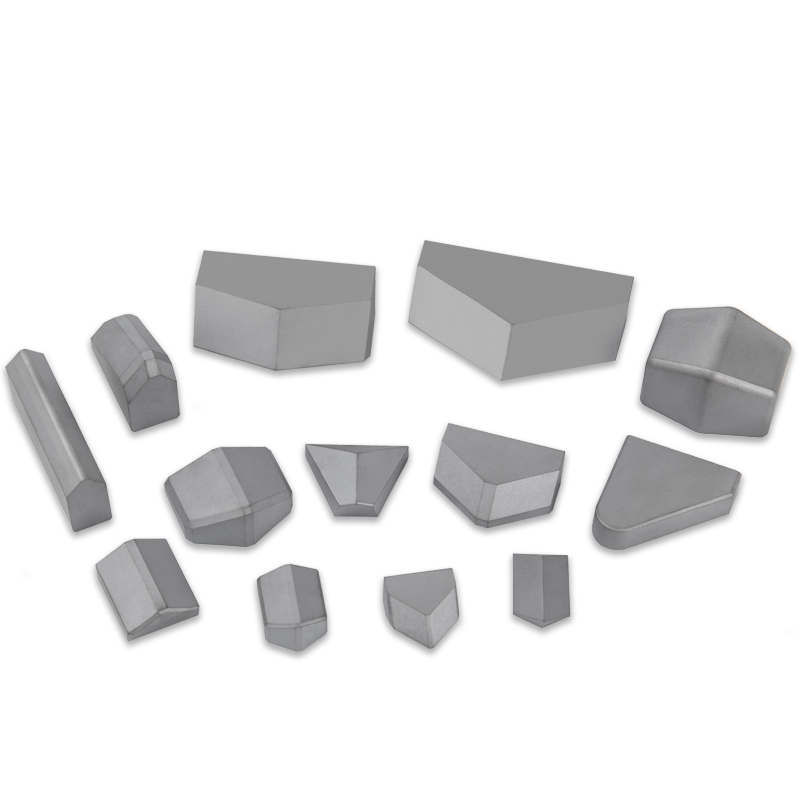

- Уплотнение: Смешанный порошок прессуется до желаемой формы лезвия или вставки.

- Спекание: Уплотненная форма нагревается до температуры ниже температуры плавления карбида вольфрама, но достаточно высокой для того, чтобы кобальтовое связующее начало разжижаться. По мере того как кобальт остывает и затвердевает, он создает прочный композитный материал, часто называемый цементированный карбид или твердый металл . Конечный продукт обладает чрезвычайной твердостью карбида вольфрама в сочетании с необходимой прочностью, обеспечиваемой кобальтом.

Аpplications Across Industries

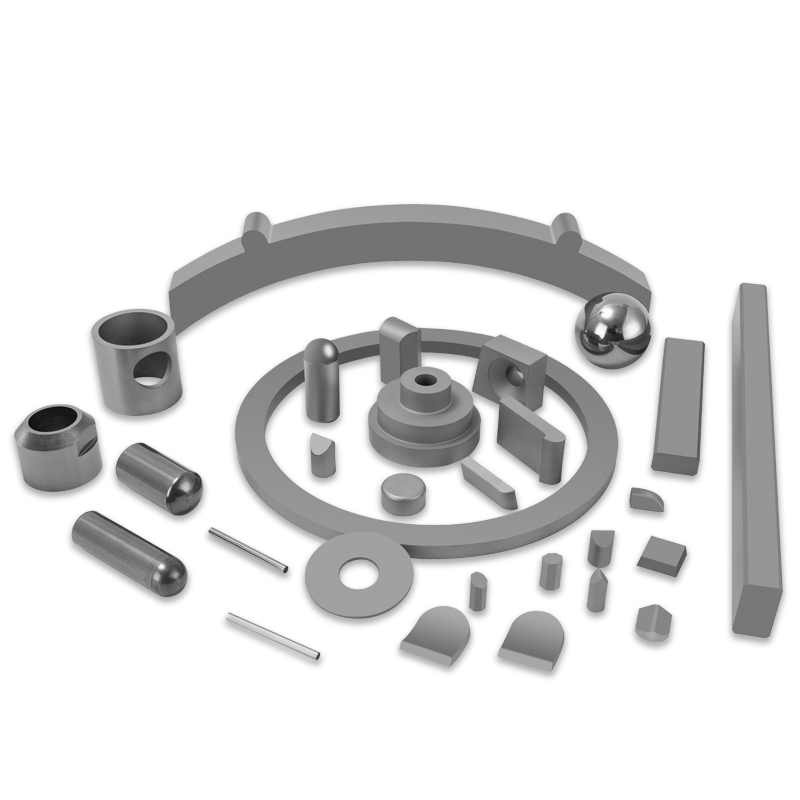

Долговечность и производительность Режущий диск из карбида вольфрама сделать его незаменимым в ряде областей:

- Деревообработка: Пильные полотна с твердосплавными напайками позволяют резать плотную древесину твердых пород и композитные материалы с гораздо большей скоростью и долговечностью, чем полотна из быстрорежущей стали. Фрезы с твердосплавными напайками являются стандартом точной обработки.

- Металлообработка: В токарных, фрезерных станках и других обрабатывающих центрах небольшие сменные пластины из карбида вольфрама используются для резки и придания формы стали и другим металлам на невероятно высоких скоростях и температурах.

- Строительство и добыча полезных ископаемых: Сверла, используемые для сверления камней, бетона и асфальта, часто имеют прочные наконечники из карбида вольфрама, способные противостоять абразивной среде.

- Медицинская и аэрокосмическая промышленность: Благодаря своей точности и твердости карбид вольфрама также используется в специализированных хирургических инструментах и компонентах для аэрокосмической промышленности, где необходимы экстремальные требования к материалам.

Будущее технологий резки

Аs industries continue to demand faster production speeds and the ability to process new, harder composite materials, the role of the Режущий диск из карбида вольфрама будет только становиться более критичным. Продолжающиеся исследования направлены на разработку новых покрытий и усовершенствованных связующих материалов для дальнейшего повышения термостойкости и производительности этих и без того феноменальных инструментов, гарантируя, что король твердости останется на переднем крае технологий.

English

English русский

русский